Regeneracja osi prasy

W tym artykule opowiemy o jednej z najbardziej wymagających realizacji — regeneracji dwóch osi przemysłowej prasy pakietującej BA1642 o nacisku 16 000 kN, wykonanej przez naszych specjalistów z wykorzystaniem sprzętu Sir Meccanica i Supercombinata.

Prace były prowadzone w 2019 roku na terenie zakładu przemysłowego, pod gołym niebem, w trudnych warunkach atmosferycznych — temperatura nie była bardzo niska, lecz wahała się od +2 do +5°C, przy silnym wietrze i opadach.

Pomimo tego remont został wykonany dokładnie w terminie, a jego jakość oceniono na najwyższym poziomie, co pozwoliło klientowi uruchomić prasę na czas i zrealizować kontrakt eksportowy bez żadnych strat.

Zakres zadania

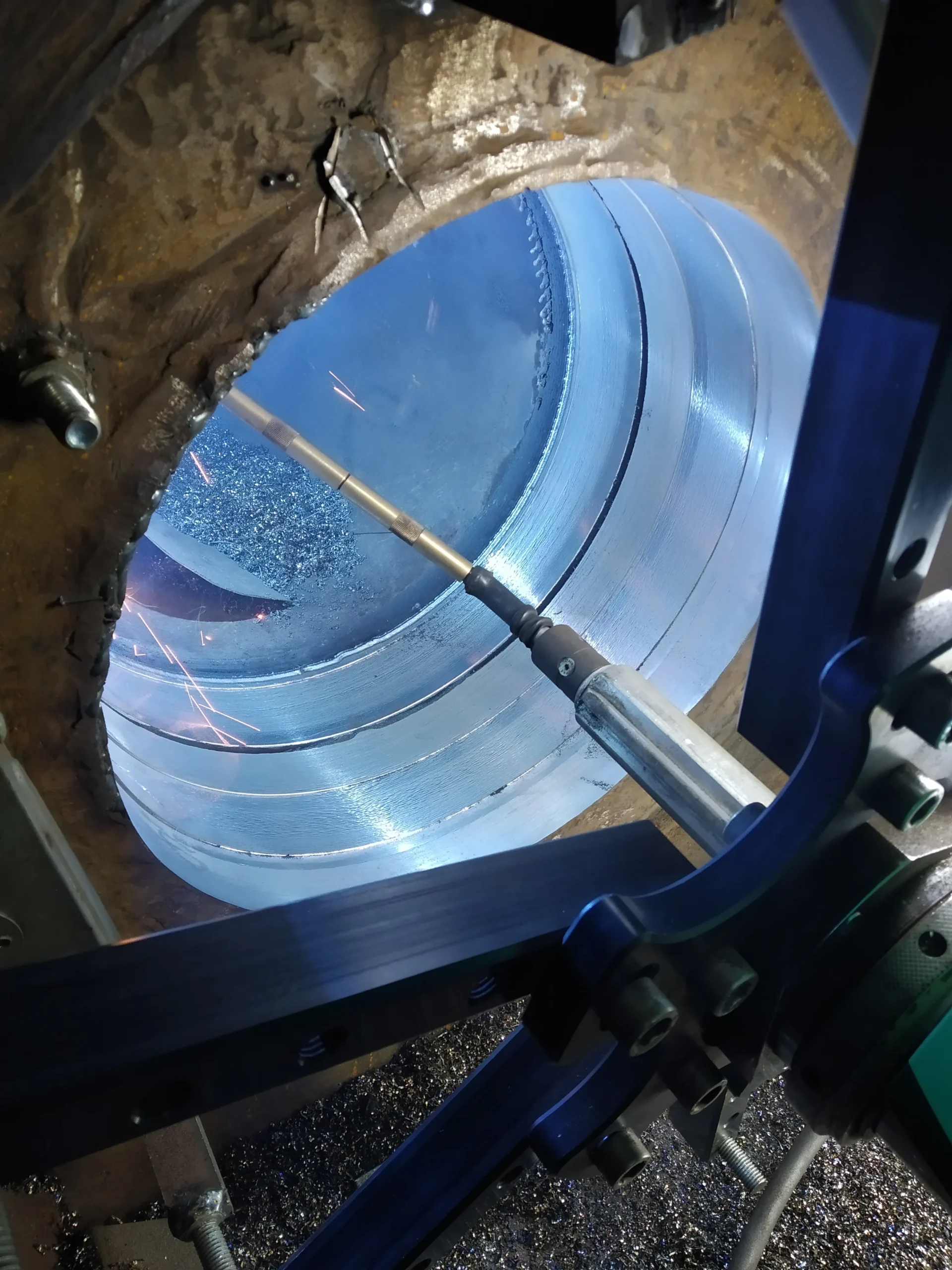

Należało zregenerować dwie osie ogromnej prasy BA1642 — zarówno w płycie dociskowej, jak i w przeciwległej części stelaża (staninie).

Otwory do naprawy miały średnicę około 440 mm oraz głębokość po 400 mm.

Po wytoczeniu i wyrównaniu powierzchni konieczne było napawanie otworów, a następnie obróbka na wymiar oryginalny pod montaż tulei z brązu.

Pracy było bardzo dużo, a presja ze strony klienta rosła z każdym dniem.

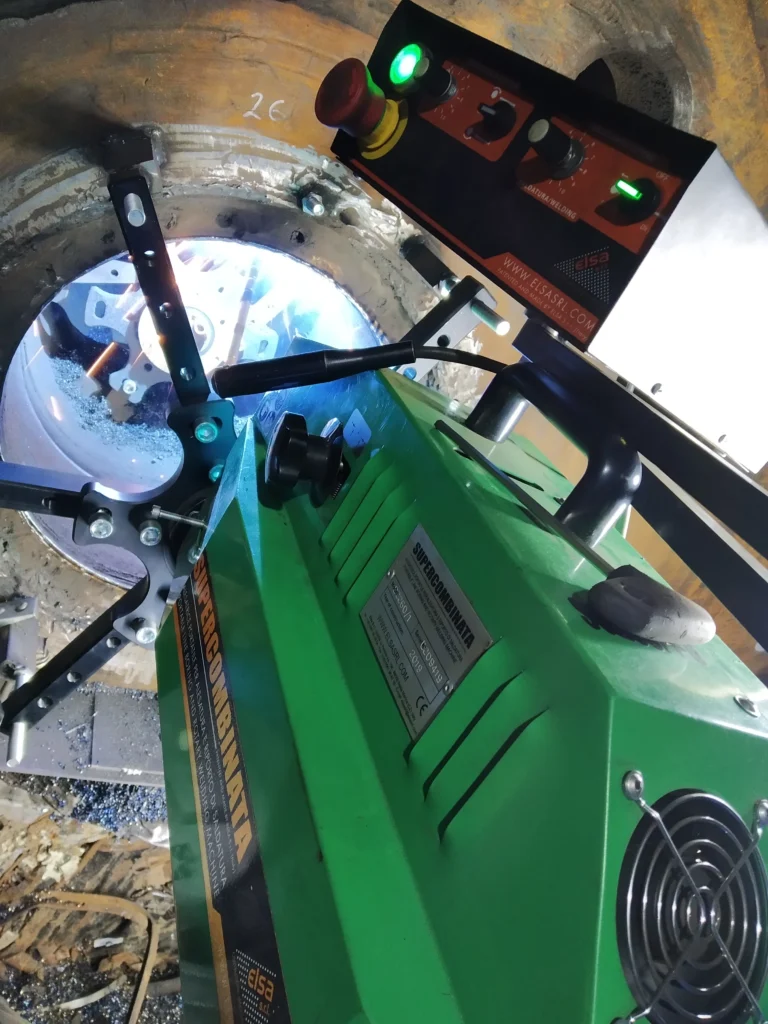

Użyte wyposażenie

W realizacji brało udział trzech specjalistów, którzy korzystali z dwóch włoskich wytaczarek różnych producentów:

- Supercombinata SC60 — z wrzecionem o średnicy 60 mm;

- Sir Meccanica WS2 Standard — z wrzecionem 40 mm (używanym do napawania i obróbki zgrubnej).

Były to najbardziej popularne i niezawodne maszyny do regeneracji otworów dostępne na rynku w tamtym czasie — ale też nie należały do najtańszych.

Dzięki połączeniu tych urządzeń udało się uzyskać wysoką dokładność osiowania i zachować wymagane parametry geometryczne.

Choć nie obyło się bez problemów — o czym opowiemy dalej.

W 2023 roku uruchomiliśmy własną linię produkcyjną pod marką Borweld, tworząc nowoczesne wytaczarki mobilne przeznaczone do napraw otworów w maszynach budowlanych, rolniczych, leśnych oraz przemysłowych.

🔗 Zobacz więcej: Wytaczarka mobilna Borweld Smart 40-1.0

lub odwiedź sekcję Sklep – Borweld.

Trudności i specyfika projektu

1. Dokładność geometryczna

Najtrudniejszym elementem było ustawienie osi płyty dociskowej idealnie prostopadle względem osi obrotu części przeciwnej.

Na ten etap poświęcono sporo czasu, korzystając z różnych narzędzi i przyrządów do ustawienia urządzenia.

Choć konstrukcja była prostokątna, przy montażu musiała idealnie wejść w przestrzeń roboczą z luzem około 10 mm na stronę.

Każde odchylenie mogło doprowadzić do przekoszenia lub uszkodzenia elementów prasy.

A awaria tak potężnego sprzętu to nie tylko kosztowny remont, ale też poważne straty wynikające z przestoju i utraty zaufania klienta — dla wykonawcy byłby to cios w reputację.

2. Warunki pracy

Prace prowadzono na zewnątrz, więc konieczne było zbudowanie tymczasowego zadaszenia, które choć częściowo chroniło przed wiatrem i deszczem.

Temperatura i wilgotność znacząco utrudniały proces napawania dużych otworów.

Podczas spawania zamarzały reduktory na butlach gazowych, a same urządzenia wymagały regularnych przerw na chłodzenie.

W ciągu jednego dnia zużywano kilka butli mieszanki spawalniczej, a łącznie – około 8 × 15 kg drutu ESAB Ø1,0 mm.

Można sobie wyobrazić, jak ogromny nakład pracy był potrzebny, by zużyć taką ilość materiału.

Awaria sprzętu i naprawa

Warunki były trudne, a maszyny pracowały z pełnym obciążeniem.

W pewnym momencie, jak to bywa, nastąpiła awaria jednej z wytaczarek Supercombinata — spalił się moduł szczotkowy silnika.

Wykonanie całego projektu jedynie mniejszym urządzeniem z wrzecionem 40 mm zajęłoby wieczność, więc sytuacja była poważna.

Na szczęście udało się szybko skontaktować z producentem i zamówić części zamienne w trybie pilnym.

Dostawa z Włoch zajęła zaledwie 5 dni, po czym maszyna została naprawiona w kilka godzin i natychmiast wróciła do pracy.

Zespół kontynuował realizację w systemie dwuzmianowym, aby dotrzymać ustalonego terminu.

Proces wytaczania i napawania

Najtrudniejsza część była już za nami.

Po przygotowaniu otworów wykonaliśmy napawanie powierzchni, a następnie precyzyjne wytaczanie do wymiaru nominalnego.

Wszystkie parametry zostały zachowane zgodnie z dokumentacją techniczną.

Klient jednak wymagał, aby wykonać dodatkową tolerancję pasowania – otwory miały być mniejsze o ok. 0,2 mm.

Szczerze mówiąc, mieliśmy wątpliwości, czy później uda się prawidłowo zamontować tuleje, ale postanowiliśmy zaufać obliczeniom i doświadczeniu.

Montaż tulei z użyciem ciekłego azotu

Do montażu dwóch tulei z brązu zakupiono cztery naczynia Dewara oraz 100 kg ciekłego azotu – koszt, który w tamtym czasie wydawał się znaczący.

Jak wspomniano wcześniej, pasowanie miało być bardzo ciasne, dlatego tuleje trzeba było schłodzić do ekstremalnie niskiej temperatury.

Pod wpływem ciekłego azotu metal skurczył się, a tuleje weszły w otwory bardzo lekko, mimo dużego naddatku.

Cała operacja trwała około 15 minut – w tym czasie zużyto cały zapas azotu, a tuleje zostały idealnie osadzone.

Efekty pracy

- Otwory o średnicy 440 mm zostały w pełni odtworzone.

- Pasowania wykonano z mikronową dokładnością.

- Prasa została uruchomiona bez żadnych przestojów ani utraty kontraktu.

- Zespół zdobył ogromne doświadczenie w naprawie i obróbce dużych otworów w trudnych warunkach terenowych.

⏱ Czas realizacji

Łączny czas wykonania projektu wyniósł trzy tygodnie, wliczając oczekiwanie na części zamienne i naprawę wytaczarki.

Prace prowadzono przez sześć dni w tygodniu, po 8–10 godzin dziennie.

W projekcie uczestniczyło trzech specjalistów, którzy po awarii sprzętu pracowali na dwie zmiany, aby dotrzymać terminu.

Pomimo wszystkich trudności, projekt został ukończony punktualnie i z zachowaniem najwyższej jakości.

Wnioski i rekomendacje

Do regeneracji otworów o dużych średnicach niezbędne jest wrzeciono o średnicy co najmniej 50 mm – najlepiej 60 mm.

Sprzedawcy, którzy twierdzą, że maszyna z wrzecionem 40 mm może skutecznie obrabiać otwory o średnicy 400 mm, mijają się z prawdą.

Taką operację można wykonywać miesiącami – lub zakończyć ją w kilka dni, mając odpowiedni sprzęt.

Nie ma rzeczy niemożliwych – trzeba tylko nie bać się dużych i trudnych projektów.

Właśnie w takich zleceniach zdobywa się doświadczenie i prawdziwe pieniądze.

Zobacz również

- Regeneracja prasy VIC1000 — wytaczanie 34 otworów na długości 8 m

- Napawanie otworów – poradnik techniczny

- Zestaw mikrometrów zewnętrznych – narzędzia pomiarowe

✅ Realizacja naprawy prasy BA1642 to przykład, jak doświadczenie, precyzja i niezawodny sprzęt pozwalają rozwiązać zadania, które z pozoru wydają się niemożliwe.

Jeśli potrzebujesz regeneracji osi, otworów lub tulei w maszynach przemysłowych –

📞 skontaktuj się z nami przez formularz kontaktowy.