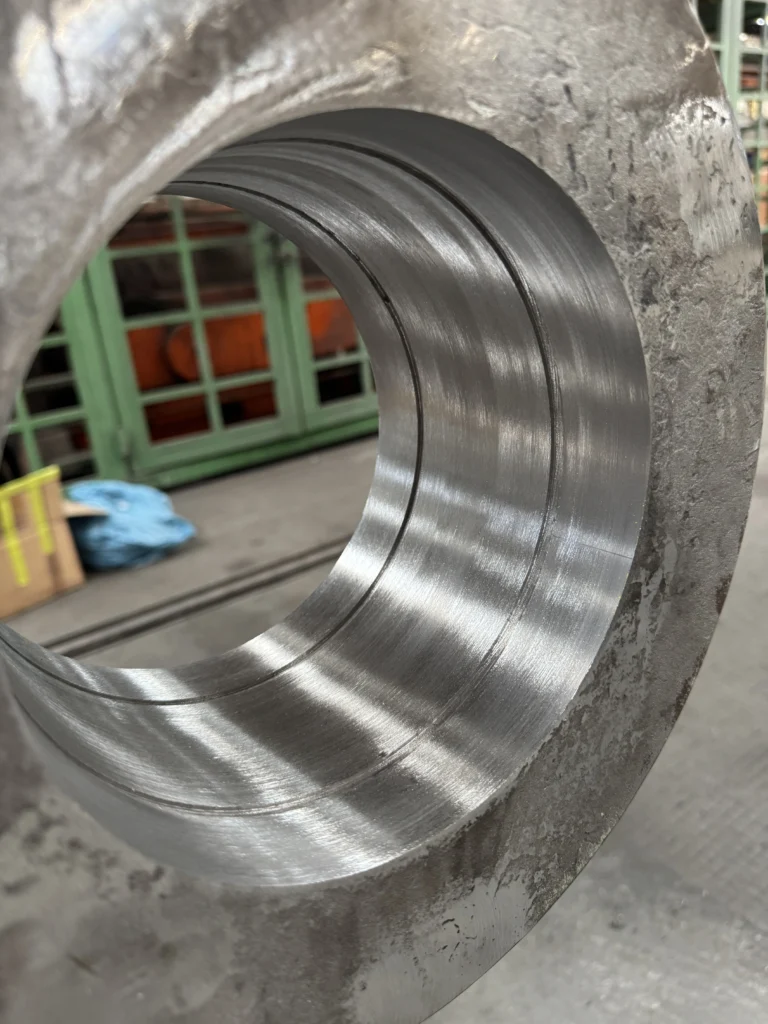

Wykonaliśmy w Świdnicy kompleksowe wytaczanie otworów dla elementów żurawia portowego wytwarzanych na lokalnej hali produkcyjnej. Obróbce poddano 6 detali, średnice 50–180 mm, wykonaliśmy także rowki pod pierścienie osadcze — wszystko na miejscu u producenta. Z informacji klienta wynika, że gotowe zespoły trafią na eksport. Projekt pokazał, że w dużej wytwórni liczy się nie tylko tempo obróbki, ale również logistyka, koordynacja zespołów i szybkie uzgodnienia technologiczne.

Wytaczanie otworów. Kontekst i cele

- Lokalizacja: zakład produkcyjny w Świdnicy (Polska)

- Przeznaczenie detali: komponenty żurawia portowego dla projektu eksportowego

- Harmonogram: pon.–pt. (wyjazd z Krakowa o 7:00, praca do 17:00)

- Zakres: wytaczanie 6 detali + rowki pod pierścienie osadcze

- Założenie: maksymalnie dużo pracy bez napawania, gdzie to możliwe, aby skrócić przestoje. W praktyce tempo determinowały także gotowość detali i uzgodnienia między działami.

Najważniejsze wyzwania i nasze rozwiązania

- Jedna z części nie była gotowa pierwszego dnia → przeplanowaliśmy kolejność i prowadziliśmy pracę równoległą na 2–3 BORWELD SMART.

- Ślady cięcia na jednym z otworów → konieczne lokalne napawanie (po akceptacji technologii).

- Bardzo mało miejsca montażowego przy obróbce węzłów wieży → wykorzystaliśmy krótką jednostkę napędową BORWELD SMART (~320 mm, wewnętrzny posuw), która mieści się tam, gdzie duże maszyny nie mają szans.

- Długie przeloty i duże rozstawy osi → łączone wały (2,2 m + 1 m na stożku Morse’a), stożki centrujące oraz cztery podpory dla sztywności.

- Rowki pod pierścienie osadcze na wszystkich otworach → nasza specjalna głowica do rowków + chłodziwo dla trwałości ostrza i jakości krawędzi.

Przebieg prac (skrót dnia po dniu)

Dzień 1: dojazd, uzgodnienie planu z technologiem, start około południa. Zrealizowaliśmy pierwszy detal; na drugim wykryto defekt krawędzi — decyzja o napawaniu.

Dzień 2: dokończenie osi po napawaniu; równolegle rozpoczęliśmy detal z głębokim otworem, lecz po pierwszym przejściu okazało się, że miejscami brakuje materiału — ustalono lokalne napawanie na poranek dnia 3.

Dzień 3: po napawaniu szybko zakończyliśmy detal; drugi operator prowadził obróbkę dużej średnicy — z uwagi na długie przeloty udało się wykonać 1 z 2 otworów.

Dzień 4: obróbka otworów mocowania wieży (3 otwory na jednej osi, ograniczona przestrzeń). Krótka jednostka sprawdziła się idealnie; centrowanie przez otwory transportowe i stożki. Prace bez niespodzianek.

Dzień 5: ruszyliśmy z czterema otworami kolejnego detalu (po porannych poprawkach przygotowania). Trzy wymagały ręcznego napawania — wykonaliśmy je na miejscu. Dzięki pracy dwóch maszyn równolegle do godz. 17:00 zakończyliśmy wszystkie otwory i rowki. Wyjazd do Krakowa.

Efekt

- 6 detali obrobionych w 5 dni roboczych.

- Otwory i rowki wykonane zgodnie z rysunkami i tolerancjami, gotowe do dalszego montażu i wysyłki.

- Przestoje zminimalizowane: gdzie napawanie nie było konieczne — pracowaliśmy od razu; gdzie było potrzebne — zrealizowaliśmy je szybko na miejscu.

Kontrola jakości цytaczania otworów i dokumentacja

Każde zlecenie zamykamy formalną kontrolą jakości. Po obróbce mierzymy średnice, współosiowość i bicie wałów przy użyciu czujników zegarowych (0,01 mm) oraz średnicówek/kalibrów. Dla rowków weryfikujemy szerokość, głębokość i promienie przejścia; na życzenie sprawdzamy także chropowatość. Wykonujemy zdjęcia „przed/po”, znakujemy detale, a wyniki zapisujemy w świadectwie pomiarowym z odniesieniem do rysunków i tolerancji. Jeśli wymagane jest próbne spasowanie sworzni lub tulei, organizujemy je na miejscu. Taka procedura skraca odbiory, ułatwia śledzenie jakości w łańcuchu dostaw i zabezpiecza montaż po wysyłce (również przy projektach eksportowych). Dokumentację przekazujemy w PDF oraz — na życzenie — w wersji papierowej.

Dlaczego BORWELD SMART sprawdza się w produkcji

- Kompaktowa jednostka (wewnętrzny posuw) pracuje tam, gdzie dużym maszynom brakuje miejsca.

- Modułowe wały i podpory zapewniają sztywność przy długich przelotach.

- Format polowy/halowy: szybkie przezbrojenia, możliwość pracy z agregatu.

- Głowice specjalne (np. do rowków) = pełny cykl na jednym bazowaniu.

Potrzebujesz podobnej obróbki lub chcesz uruchomić ją u siebie?

- Zleć wytaczanie na produkcji/obiekcie: Wytaczanie otworów

- Kup własną wytaczarkę BORWELD SMART (sprzedaż, wdrożenie, szkolenie): Wytaczarka mobilna – mocna, lekka i kompaktowa

Napisz do nas — przygotujemy kosztorys i harmonogram pod Twój projekt; możesz też skontaktować się przez nasze social media (Facebook, LinkedIn, Instagram) lub WhatsApp.